注塑产品经过多道工生产工具,很容易产生颜色上的偏差?那么我们该如何解决注塑色差呢?下文就为大家简单的介绍一下注塑色差的测量及消色差流程,感兴趣的用户不妨来看看吧!

注塑色差原因分析:

色差是注塑中常见的缺陷,色差影响因素众多,涉及原料树脂、色母、色母同原料的混合、注塑工艺、注塑机等。原因分析:材料物料被污染;水分及挥发物含量高;着色剂、添加剂分解;颜色或色母不够或者分散不均;原料及色母不同批次颜色有色差;模具模具排气不良,物料烧灼;模具浇口太小;主流道及分流道尺寸太小;模具结构存在死角;成型工艺螺杆转速太高、预塑背压太大;机筒、喷嘴温度不均;注射压力太高、时间过长,注射速度太快使制品变色;模温过低,固化层被积压或者推拉产生雾痕,导致色差;注塑机设备上存在粉尘污染,使物料变色;设备加热系统失效;机筒内有障碍物,促使物料降解;机筒或螺槽内存有异物造成物料磨削后变色;

注塑色差如何检测?

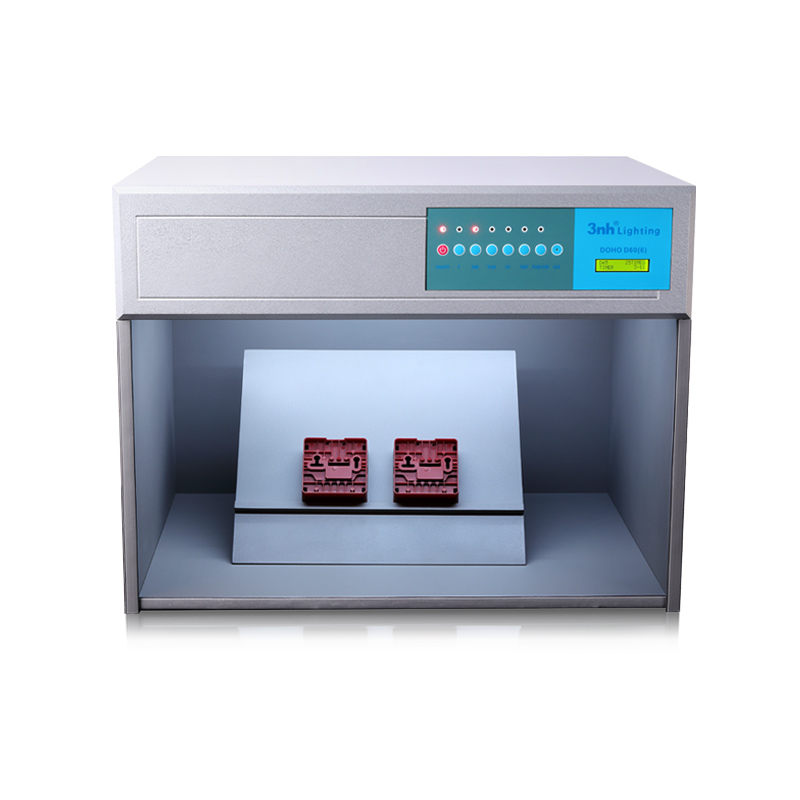

注塑色差色彩的检测方法主要分为目视测色法和仪器测色法。目视测色法就是通过标准光源箱对色。把被测产品与标准样板放在同一光源下,从同一角度观察同一测量面的色差,再将被测产品与标准板进行互换位置,用同样方法观察其色差,然后比较其色差量;有颜色配套要求的产品,将其配套比较其颜色配套性是否ok。

色差仪测色:使用色差仪器进行色差测量,不仅可以有效避免人眼检测颜色的主观误差,还可以提高颜色检测的效率和准确性。色差仪检测颜色,依据标准颜色空间和计算方法,对颜色进行客观的计算,得到颜色信息的量化值。在色差仪中,提供了多种颜色空间模式如CIELCH、CIElab和CIEXYZ,但一般以国际照明组织委员会规定的CIELab为常用的标准颜色空间,也是最常用的颜色空间,其计算公式采用以下式计算(见国家标准GB/T13448-2006):

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2

中间垂直轴L*表示明度,往上表示偏白,往下表示偏黑。

a*和b*表示不同的色调方向:

a*表示红、绿色的方向,+a*表示红色方向,-a*表示绿色方向;

b*表示黄、蓝色的方向,+b*表示黄色方向,-b*表示蓝色方向。

注塑色差解决办法:

1.机器和模具

要选择与注塑主品容量相当的注塑机,如果注塑机存在物料死角等问题,最好更换设备。

2.原料的准备与干燥

控制原材料是彻底解决色差的关键。因此,尤其是生产浅色制品时,不能忽视原料树脂的热稳定性不同对制品色泽波动带来的明显影响。

3.减少料筒温度对色差的影响

生产中常常会遇到因某个加热圈损坏失效,或是加热控制部分失控长烧造成料筒温度剧烈变化从而产生色差。

4.减少注塑工艺调整时的影响

非色差原因需调整注塑工艺参数时,尽可能不改变注塑温度、背压、注塑周期及色母加入量,调整同时还需观察工艺参数改变对色泽的影响,如发现色差应及时调整。

5.掌握料筒温度、色母量对产品颜色变化的影响

在进行色差调整前还必须知道产品颜色随温度、色母量变化的趋势。不同色母随生产的温度或色母量的改变,其产品颜色变化规律是不同的。

以上就是小编搜集整理的“注塑色差如何解决?注塑色差原因分析”全部内容,想了解更多色彩管理资讯的用户,可以关注我们的后续更新!