为了赋予塑料件不同的色彩,我们就需要通过各种色料、润滑剂来调配塑料制品的颜色,不过由于原材料、生产工艺的差别,就很容易让不同批次塑料件出现色差,那么我们该如何保证塑料件色差和光泽呢?

塑料件色差和光泽差异产生原因:

塑料件的颜色差异和光泽差异是生产过程很容易出现的问题。其主要产生的原因有以下几点:

1、色差:

①原材料方面因素:包括色粉更换、塑胶材料牌号更改,定型剂更换。

②原材料品种不同:如PP料与ABS料或PC料要求同一种色,但因材料品种不同而有轻微色差,但允许有一限度范围。

③设备工艺原因:A、温度;B、压力;C熔胶时间等工艺因素影响。

④环境因素:料筒未清干净,烘料斗有灰尘,模具有油污等。

⑤色粉本身因素:有些色粉不受温,且制品很易受温度变化而改变。如:9278烤箱提手(A2945兰)。

2、色泽不均(混色):

①模具与注塑机方面不讲述;

②原料方面:A、着色剂的热稳定性差;B、着色剂分散效果不理想;C、色粉份量太大,如1包25KG料用色粉300克以上;D、加波纤产品容易有浮纤,造成原料不均,产生混色;E、原料杂质多,使制品表面色泽不一。

③成型操作方面:A、料筒温度过高,使熔体在料筒内分解;B、塑化不良,即熔体不能完全均匀地相熔;C、熔体在料筒中停留时间过长;D、注射和保压时间太长,背压大。

3、光泽不良(暗色):

①模具和注塑机方面不讲述。

②原料方面:A、熔体的流动性太差,使塑件表面不致密;B、原料再生料过多;C、原料中添加剂的分散性能太差;D、原料水分或易挥发物含量过高;E、原料本身问题:如PBT、PA+30%GF,PBT+10%GF、PPS。

③成型操作方面:A、冷却不够;B、注射速度偏小,压力较低;C、保压时间太短;D、熔体的流动性能差;E、填充波纤太多,如PA+30%GF。

塑料件色差和光泽如何保证?

为了保证塑料件色差和光泽,就需要在生产过程中对原料颜色、加工工艺进行严格的管控,对每个环节的塑料件半成品、成品进行颜色检测。通过颜色对比、光泽度对比,检测产品色差和光泽是否符合要求,若出现检测不合格产品,就可以及时进行修正调整,保证塑料件的外观品质。

塑料件色差和光泽检测方法:

为了使塑料件产品的色差和光泽符合规定,目前工业常用的检测方法就是目视法和仪器检测法。

目视法受光源环境的限制,就很容易导致颜色判断上的偏差。所以为了保证塑料件色差评定的准确性,一般就需要通过标准光源对色灯箱来检测。

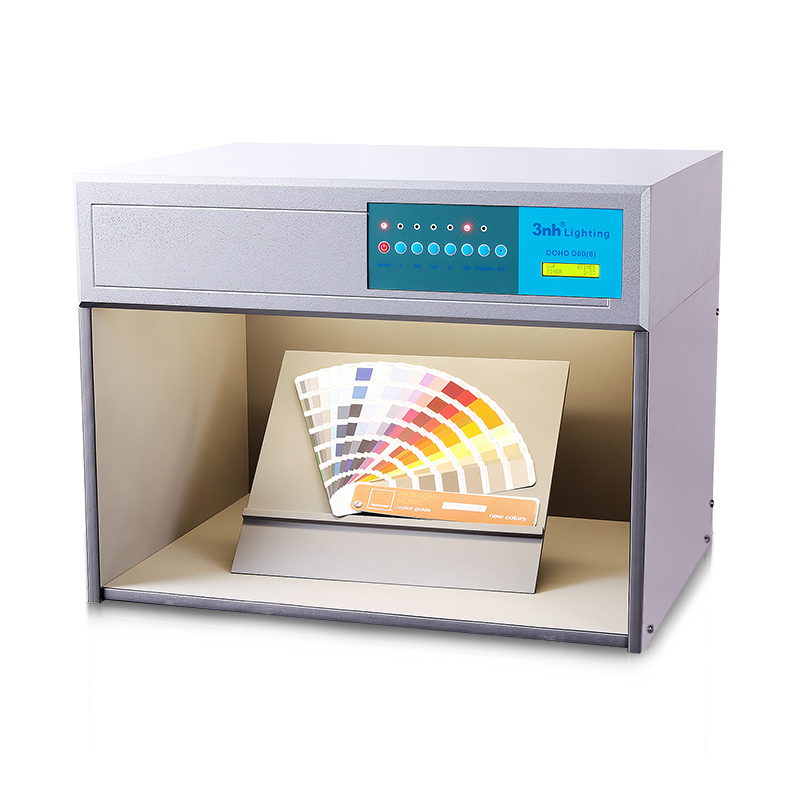

标准光源对色灯箱,又称为标准光源箱,对色灯箱,是一种专门用来检测物品颜色的照明灯箱设备。DOHO标准光源箱配置多种光源,包括D65、CWF、TL84、U30、UV、F等,所有光源都可以自行切换,符合CIE规定的标准光源照明环境要求,能够满足不同用户对色需要。

不过目视法由于是对色员主观的判断,会受到观察角度、观察者身体及心理因素的影响,导致评定结果的误差。为了保证塑料件色差和光泽评定更加准确,就可以通过仪器检测的方法,将塑料件色差和光泽进行数字话分析。适用于塑料件色差和光泽检测的仪器就是色差仪和光泽度仪。

不同品牌型号的色差仪和光泽度仪由于工作原理、设备结构、元器件上的差异,测量精度就会有所差异。用户可以根据自身的要求,选择合适的色差仪和光泽度仪产品。

以上就是小编搜集整理的“塑料件色差和光泽如何保证?”全部内容,想了解更多颜色管理资讯的用户,可以关注我们的后续更新!